汽車電子smt生產線最少需要哪些設備

發布時間:2025-01-13 15:31:47 分類: 新聞中心 瀏覽量:18

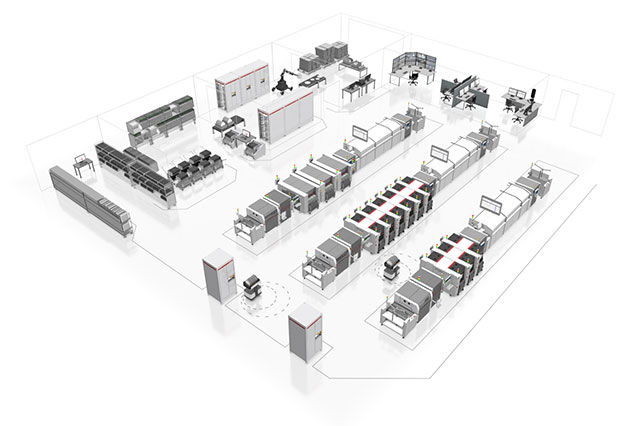

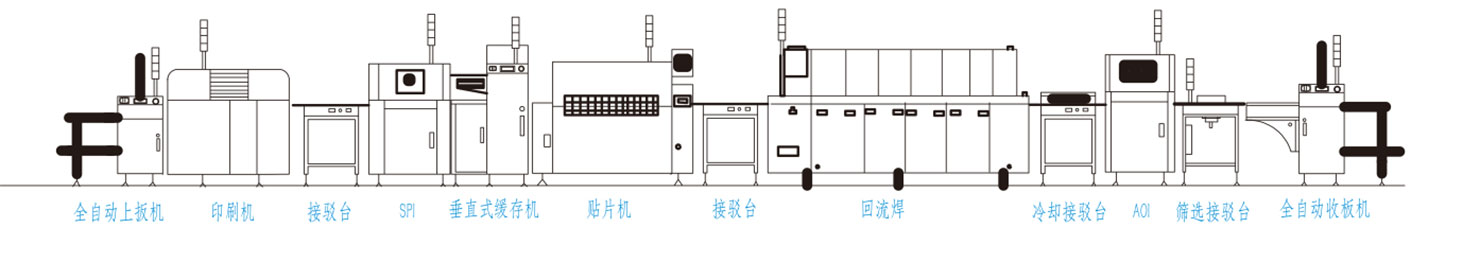

汽車電子SMT(表面貼裝技術)生產線所需的最少設備配置應能夠滿足從PCB板上料、錫膏印刷、元件貼裝、焊接到質量檢測等一系列工藝要求。以下是一個簡化的汽車電子SMT生產線所需設備列表:

1、上板機:這是SMT生產線的起始設備,其主要作用是將未貼裝的PCB板自動送入傳輸軌道,為后續的錫膏印刷做準備。

2、錫膏印刷機:該設備用于在PCB的焊盤上印刷錫膏,以便在后續的貼片過程中將元器件固定在PCB上。印刷精度和速度對于保證生產效率和產品質量至關重要。

3、SPI(錫膏檢測儀):在錫膏印刷后,SPI用于檢測錫膏的印刷質量,以確保每個焊盤上的錫膏量適中且分布均勻。這有助于減少因錫膏印刷不良而導致的焊接缺陷。

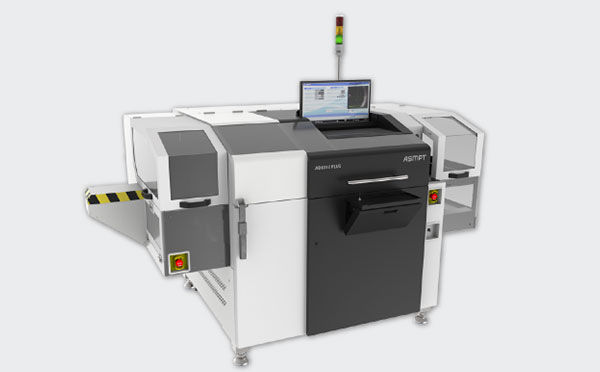

4、全自動貼片機:這是SMT生產線的核心設備,用于將表面貼裝元器件準確、快速地貼裝到PCB的對應位置上。根據生產需求,可以選擇不同類型的貼片機,如轉塔式、拱架式或模組式。

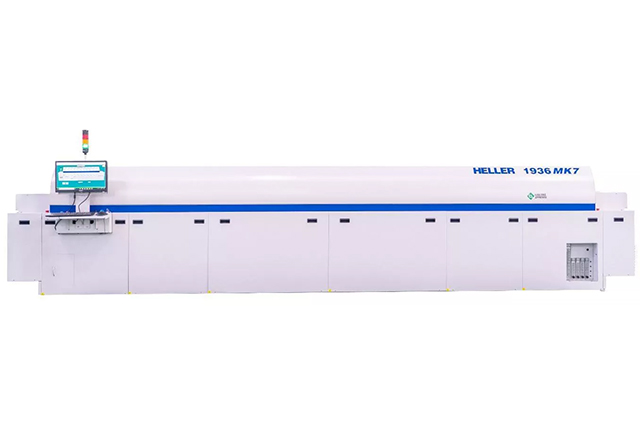

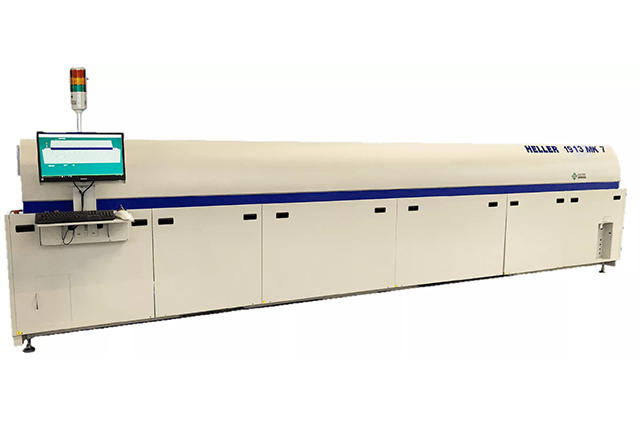

5、回流焊爐:回流焊爐是焊接過程中至關重要的設備,它通過高溫熱風將焊料熔化并使其潤濕PCB上的焊盤和元器件,然后通過冷卻固化形成焊點。溫度控制和焊接速度對于保證焊接質量至關重要。

6、AOI(光學檢查設備):AOI設備用于對焊接后的PCB進行光學檢查,以識別焊接缺陷、元件缺失或錯位等問題。這有助于提高產品質量和減少不良品率。

7、下板機:在SMT生產線的末端,下板機用于將已焊接好的PCB板從傳輸軌道上取下,并自動放入料框內,以便后續的測試和組裝。

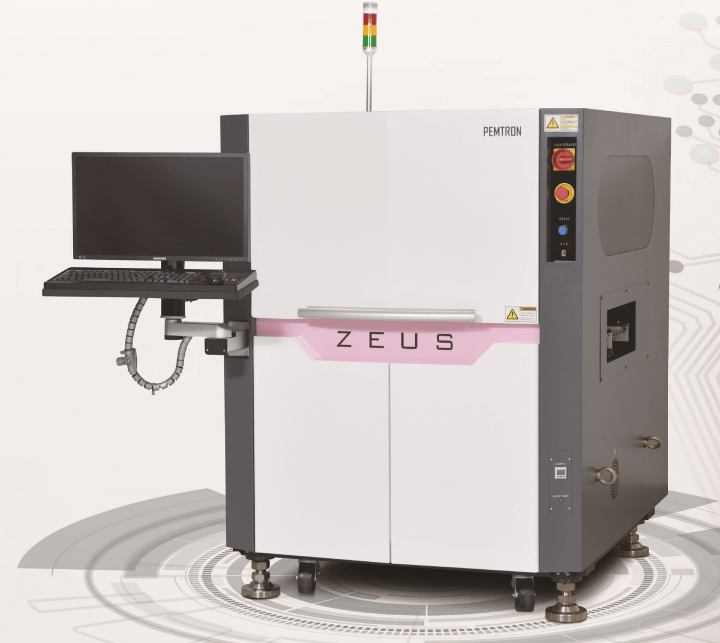

此外,根據汽車電子產品的復雜性和生產需求,可能還需要一些輔助設備,如接駁臺、插件機(用于插裝一些無法通過貼片機貼裝的元器件)、波峰焊(用于焊接一些需要穿透式焊接的元器件)、X-ray檢測設備(用于檢測PCB內部的焊接質量)等。然而,對于最基本的汽車電子SMT生產線來說,上述七種設備通常已經足夠滿足生產需求。

請注意,設備選擇應根據具體的生產需求、產品特點、預算等因素進行綜合考慮。同時,為了確保生產線的穩定性和可靠性,還應配備相應的控制系統、環境控制系統以及倉儲管理系統等。